Una máquina granuladora para reciclaje de plástico es un tipo de equipo que procesa residuos o chatarra de plástico en gránulos reutilizables. Funde materiales plásticos usados como PE, PP o PET y los transforma en pellets pequeños y uniformes mediante extrusión y corte.

Esta máquina desempeña un papel fundamental en el reciclaje de plástico, ya que convierte los plásticos desechados en materia prima para nuevos productos. Ayuda a reducir la contaminación plástica, disminuye los costes de producción y promueve la fabricación sostenible en sectores como el del embalaje, la construcción y los bienes de consumo.

Comprender las características, ventajas y desventajas, y las posibles aplicaciones de la máquina de granulación para reciclaje de plástico le ayudará a tomar mejores decisiones y elegir el granulador o la combinación adecuada para satisfacer sus necesidades de fabricación.

Continúe leyendo mientras detallamos varias máquinas de granulación de reciclaje de plástico diferentes y proporcionamos una breve guía al final del artículo para elegir el mejor granulador para su proyecto.

Tipos deMáquina de granulación para reciclaje de plástico

Las modernas máquinas de granulación para el reciclaje de plástico están diseñadas con sistemas de bajo consumo, control automático de temperatura y filtración avanzada para garantizar gránulos de alta calidad. Se utilizan ampliamente en plantas de reciclaje, fábricas de productos plásticos y centros de procesamiento ambiental para procesar una amplia gama de residuos plásticos, desde películas y botellas hasta piezas moldeadas por inyección.

A continuación, analizaremos brevemente los 12 tipos diferentes de granuladores.

1. Línea de granulación compactadora de reciclaje

Una línea de granulación compactadora de reciclaje es un sistema completo que procesa residuos plásticos ligeros, como películas, bolsas tejidas y materiales espumados, en pellets de plástico densos. Combina la compactación, la extrusión, la filtración y la peletización en un proceso continuo. La compactadora precomprime materiales blandos o voluminosos, facilitando su alimentación a la extrusora sin que se aglomeran ni obstruyan.

Ventajas

Alimentación eficiente: el compactador incorporado preprocesa materiales livianos y esponjosos, lo que evita bloqueos en la alimentación.

Sistema Integrado: Combina compactación, extrusión, filtración y peletización en una línea continua.

Ahorro de espacio y mano de obra: el diseño compacto con alta automatización reduce la necesidad de mano de obra manual y espacio en la fábrica.

Amplia compatibilidad de materiales: maneja diversos plásticos blandos como películas de PE/PP, bolsas tejidas y materiales de espuma.

Calidad de pellet consistente: produce gránulos de plástico uniformes adecuados para su reutilización en la producción.

Desventajas

No apto para plásticos duros: Los plásticos gruesos o rígidos (por ejemplo, piezas moldeadas por inyección, botellas) pueden requerir otras máquinas.

Limpieza del material requerida: Los altos niveles de humedad o contaminación (como suciedad o papel) pueden afectar el rendimiento y la calidad del pellet.

Mantenimiento regular necesario: Las áreas del compactador y de filtración requieren una limpieza periódica para garantizar un funcionamiento estable.

Aplicaciones

Reciclaje de películas agrícolas: para películas de mantillo de PE, películas de invernadero y otros plásticos de desechos agrícolas.

Embalaje de Plástico Post-Consumo: Ideal para procesar bolsas de compra, film estirable, bolsas de mensajería, etc.

Recuperación de chatarra industrial: recicla los residuos de producción de fabricantes de películas y bolsas tejidas.

Plantas de reciclaje de plástico: más adecuadas para instalaciones que manejan grandes volúmenes de residuos plásticos blandos.

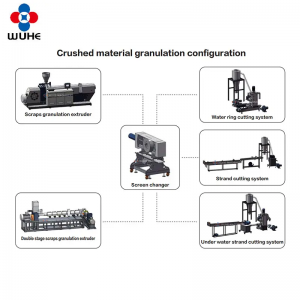

2.Línea de granulación de material triturado

Una línea de granulación de material triturado es un sistema de reciclaje de plástico diseñado para procesar residuos de plástico duro ya triturados o triturados en escamas. Esto incluye materiales como HDPE, PP, PET, ABS o PC procedentes de botellas, contenedores y desechos industriales. La línea suele incluir un sistema de alimentación, una extrusora de uno o dos tornillos, una unidad de filtración, un sistema de peletización y una sección de enfriamiento/secado.

Ventajas

Alimentación directa de materiales triturados: no necesita precompactación, adecuado para plásticos rígidos como botellas, contenedores y piezas de inyección.

Salida estable: funciona bien con materiales densos y uniformes, proporcionando una extrusión consistente y una calidad de pellets.

Alta eficiencia: el diseño de tornillo fuerte y el sistema de desgasificación eficiente mejoran la fusión y reducen los problemas de humedad.

Configuración flexible: Se puede equipar con extrusoras de una o dos etapas y peletizadoras de anillo de agua o de hebras según el tipo de material.

Bueno para molienda limpia: especialmente eficaz al procesar escamas de plástico limpias y clasificadas provenientes de líneas de lavado.

Desventajas

No es ideal para plásticos blandos o esponjosos: los materiales livianos como películas o espumas pueden provocar inestabilidad en la alimentación o formación de puentes.

Requiere prelavado: los materiales triturados sucios o contaminados necesitan una limpieza profunda antes de la granulación.

Menos adecuado para plásticos mixtos: la consistencia del material afecta la calidad del pellet; los tipos de polímeros mixtos pueden requerir mezcla o separación.

Aplicaciones

Reciclaje de plástico rígido: Para botellas de HDPE/PP, envases de champú, barriles de detergente, etc.

Desechos plásticos postindustriales: adecuados para restos triturados de moldeo por inyección, extrusión o moldeo por soplado.

Copos lavados de líneas de reciclaje: funciona bien con copos de PET, PE o PP limpios de los sistemas de lavado de botellas.

Productores de pellets de plástico: ideales para fabricantes que convierten material molido limpio en pellets reutilizables para inyección o extrusión.

3. Línea de peletización para reciclaje de bolsas de tela tejida

Una línea de peletización para el reciclaje de bolsas de tela tejida es un sistema de reciclaje especializado, diseñado para procesar bolsas tejidas de PP (polipropileno), rafia, bolsas jumbo (FIBC) y otros plásticos textiles similares. Estos materiales suelen ser ligeros, resistentes al desgarro y difíciles de introducir directamente en sistemas de peletización tradicionales debido a su estructura voluminosa. Esta línea combina trituración, compactación, extrusión, filtración y peletización en un proceso continuo que convierte los materiales plásticos tejidos usados en pellets de plástico uniformes.

Esta solución es ideal para reciclar residuos de envases tejidos postindustriales y postconsumo, ayudando a reducir la contaminación ambiental y regenerando materias primas para la industria del plástico.

Ventajas

Sistema compactador integrado: comprime eficazmente materiales livianos y tejidos para garantizar una alimentación suave y estable en la extrusora.

Alta eficiencia: diseñado para procesamiento de alta capacidad con operación continua y bajos requisitos de mano de obra.

Salida duradera y estable: produce pellets uniformes con buenas propiedades mecánicas, adecuados para su reutilización posterior.

Manipula materiales desafiantes: Diseñado específicamente para manipular bolsas tejidas, bolsas gigantes con revestimiento y desechos de rafia.

Diseño personalizable: configurable con varios sistemas de corte, desgasificación y filtración adaptados a diferentes condiciones del material.

Desventajas

A menudo se necesita pretratamiento: Las bolsas tejidas sucias pueden requerir lavado y secado antes de reciclarlas para mantener la calidad del pellet.

Alto consumo de energía: debido a la compactación y fusión de materiales densos, el sistema puede consumir más energía.

Sensibilidad del material: Un espesor de material inconsistente o hilos de costura sobrantes pueden afectar la estabilidad de la alimentación y la extrusión.

Aplicaciones

Reciclaje de sacos tejidos de PP: ideales para sacos de cemento, sacos de arroz, sacos de azúcar y bolsas de alimento para animales.

Reprocesamiento de bolsas jumbo (FIBC): una solución eficiente para reciclar contenedores intermedios flexibles de gran tamaño.

Reciclaje de residuos textiles y rafia: adecuado para que los fabricantes de productos textiles tejidos y de rafia reciclen los bordes recortados y los desechos.

Producción de pellets de plástico: produce gránulos de PP de alta calidad para reutilizar en moldeo por inyección, extrusión o soplado de película.

4. Línea de granulación de EPS/XPS

Una línea de granulación de EPS/XPS es un sistema de reciclaje especializado diseñado para procesar residuos de espuma de poliestireno expandido (EPS) y poliestireno extruido (XPS) en gránulos de plástico reutilizables. El EPS y el XPS son materiales ligeros y espumados que se utilizan comúnmente en embalajes, aislamientos y construcción. Debido a su volumen y baja densidad, son difíciles de manipular con equipos convencionales de reciclaje de plástico. Esta línea de granulación suele incluir sistemas de trituración, compactación (fusión o densificación), extrusión, filtración y peletización.

El objetivo principal de esta línea es reducir el volumen, fundir y reprocesar los residuos de espuma EPS/XPS en pellets uniformes de poliestireno (GPPS o HIPS), que pueden volver a utilizarse en la fabricación de plástico.

Ventajas

Reducción de volumen: El sistema compactador o densificador reduce significativamente el volumen de los materiales espumosos, mejorando la eficiencia de alimentación.

Alto rendimiento con materiales ligeros: especialmente diseñado para espuma de baja densidad, lo que garantiza una alimentación estable y una extrusión continua.

Diseño de tornillo de ahorro de energía: la estructura optimizada del tornillo y del barril garantiza una fusión eficiente con un consumo de energía reducido.

Respetuoso con el medio ambiente: ayuda a reducir los residuos en los vertederos y apoya el uso circular de embalajes de espuma y materiales de aislamiento.

Resultado reciclable: Los gránulos producidos son adecuados para su reutilización en aplicaciones no alimentarias, como láminas aislantes o perfiles de plástico.

Desventajas

Requiere espuma limpia y seca: EPS/XPS debe estar libre de aceite, alimentos o contaminación intensa para mantener la calidad del pellet.

Es necesario controlar los olores y los humos: la espuma derretida puede liberar humos; es esencial contar con sistemas de ventilación o escape adecuados.

No apto para plásticos mixtos: el sistema está optimizado para EPS/XPS puro; los materiales mixtos pueden obstruirse o degradar la calidad de salida.

Aplicaciones

Reciclaje de espuma de embalaje: ideal para reciclar embalajes de EPS blanco utilizados en productos electrónicos, electrodomésticos y muebles.

Recuperación de materiales de construcción: Adecuado para desechos de tableros XPS provenientes del aislamiento de edificios y paneles de pared.

Gestión de residuos de fábricas de espuma: utilizada por fabricantes de productos EPS/XPS para reciclar los recortes de bordes de producción y las piezas rechazadas.

Producción de pellets de poliestireno: convierte residuos de espuma en gránulos de GPPS/HIPS para aplicaciones posteriores, como láminas de plástico, perchas o productos moldeados.

5. Línea de granulación de doble tornillo paralelo

Una línea de granulación de doble tornillo paralelo es un sistema de procesamiento de plástico que utiliza dos tornillos paralelos entrelazados para fundir, mezclar y granular diversos materiales plásticos. En comparación con las extrusoras de un solo tornillo, las de doble tornillo ofrecen una mejor mezcla, mayor rendimiento y mayor control sobre las condiciones de procesamiento. Este sistema es especialmente adecuado para reciclar plásticos mixtos, mezclar aditivos y producir gránulos de plástico de alta calidad con propiedades mejoradas.

La línea generalmente consta de un sistema de alimentación, una extrusora de doble tornillo paralelo, una unidad de filtración, una peletizadora y una sección de enfriamiento/secado, diseñada para un funcionamiento continuo y estable.

Ventajas

Mezcla y composición superiores: los tornillos gemelos ofrecen una excelente homogeneización, lo que permite mezclar diferentes polímeros y aditivos.

Alto rendimiento y eficiencia: proporciona una mayor producción y una mejor estabilidad de procesamiento en comparación con las extrusoras de un solo tornillo.

Manejo versátil de materiales: adecuado para procesar una amplia gama de plásticos, incluidos PVC, PE, PP, ABS y plásticos mixtos reciclados.

Control de proceso mejorado: las zonas de temperatura y velocidad del tornillo independientes permiten un ajuste preciso para una calidad óptima del pellet.

Desgasificación mejorada: eliminación eficiente de humedad y volátiles, dando como resultado pellets más limpios.

Desventajas

Mayor inversión inicial: Los sistemas de doble tornillo generalmente son más costosos de comprar y mantener que las extrusoras de un solo tornillo.

Operación y mantenimiento complejos: requiere operadores capacitados y un mantenimiento regular para mantener los tornillos y barriles en buenas condiciones.

No es ideal para materiales de muy alta viscosidad: algunos materiales extremadamente viscosos pueden requerir equipos o condiciones de procesamiento especializados.

Aplicaciones

Reciclaje de plástico: eficaz para reprocesar residuos plásticos mezclados en gránulos uniformes para su reutilización.

Producción de compuestos y masterbatch: se utiliza ampliamente en la producción de compuestos plásticos con cargas, colorantes o aditivos.

Procesamiento de PVC y plásticos de ingeniería: ideal para manipular polímeros complejos y sensibles al calor.

Fabricación de materiales de alto rendimiento: se utiliza en la producción de plásticos especiales con propiedades mecánicas o químicas personalizadas.

Puntos clave para seleccionar lo mejor Máquina de granulación para reciclaje de plástico

Las siguientes son algunas consideraciones críticas para la selección de la máquina de granulación de reciclaje de plástico que pueda satisfacer sus necesidades de fabricación.

1. Conozca su tipo de material

Plásticos blandos (por ejemplo, películas, bolsas, espuma): elija una máquina con compactador o densificador para garantizar una alimentación suave.

Plásticos duros (por ejemplo, botellas, contenedores rígidos): una línea de granulación de material triturado con alimentación estable es más adecuada.

Plásticos mezclados o contaminados: considere extrusoras de doble tornillo con fuertes capacidades de mezcla y filtración.

2. Evaluar las necesidades de capacidad de producción

Calcule su volumen de procesamiento diario o mensual.

Elija un modelo que coincida con su rendimiento deseado (kg/h o toneladas/día) para evitar tamaños demasiado pequeños o demasiado pequeños.

Para el reciclaje a gran escala, los sistemas de doble tornillo o de doble etapa de alto rendimiento son ideales.

3. Verifique los requisitos de alimentación y pretratamiento

¿Su material necesita lavado, secado o triturado antes de la granulación?

Algunas máquinas incluyen trituradoras, lavadoras o compactadoras integradas. Otras requieren equipos externos.

Los materiales sucios o húmedos requieren sistemas de desgasificación potentes y filtración de material fundido.

4. Considere la calidad final del pellet

Para aplicaciones de alta gama (por ejemplo, soplado de películas, moldeo por inyección), el tamaño de pellet consistente y la pureza son importantes.

Las máquinas con control de temperatura preciso y cambiadores de pantalla automáticos producen gránulos más limpios y uniformes.

5. Eficiencia energética y automatización

Busque máquinas con motores controlados por inversor, calentadores de ahorro de energía y automatización PLC.

Los sistemas automatizados reducen los costos laborales y garantizan una calidad de producción constante.

6. Mantenimiento y soporte de repuestos

Elija una máquina de un proveedor confiable con servicio de respuesta rápida, soporte técnico y repuestos de fácil acceso.

Los diseños más simples pueden reducir el tiempo de inactividad y disminuir los costos de mantenimiento a largo plazo.

7. Personalización y expansión futura

Considere máquinas con diseños modulares que permitan actualizaciones (por ejemplo, agregar una segunda extrusora o cambiar el tipo de peletización).

Un sistema flexible se adapta a nuevos tipos de materiales o a una mayor producción a medida que su negocio crece.

Considere WUHE MACHINERYServicio de máquinas de granulación para reciclaje de plástico de

Como fabricante profesional con más de 20 años de experiencia, WUHE MACHINERY (Zhangjiagang Wuhe Machinery Co., Ltd.) se destaca en el diseño, la producción y el servicio global de máquinas de granulación para reciclaje de plástico.

Con más de 500 sistemas instalados y más de 1 millón de toneladas de plástico procesadas anualmente, lo que reduce aproximadamente 360.000 toneladas de emisiones de CO₂, WUHE ha demostrado su capacidad técnica y su impacto ambiental.

Con el respaldo de las certificaciones ISO 9001 y CE, ofrecen soluciones integrales para film, bolsas tejidas, EPS/XPS, plástico triturado y líneas de granulación de doble tornillo. Su estricto control de calidad, diseño modular del sistema, flexibilidad OEM/ODM y un eficiente servicio posventa garantizan que los compradores B2B reciban soluciones de reciclaje fiables, eficientes y personalizadas en todo el mundo.

Elija WUHE MACHINERY para obtener un rendimiento confiable, soluciones de reciclaje personalizadas y un socio confiable en la construcción de una industria del plástico más ecológica y sustentable.

Hora de publicación: 01-jul-2025